GM、マグネシウム板金を自動車用構造材に適用。鋼鉄から75%軽量化 http://sustainablejapan.net/?p=2678 pic.twitter.com/0G2CI20G

GM、マグネシウム板金を自動車用構造材に適用。鋼鉄から75%軽量化 « SJN Blog 再生可能エネルギー最新情報

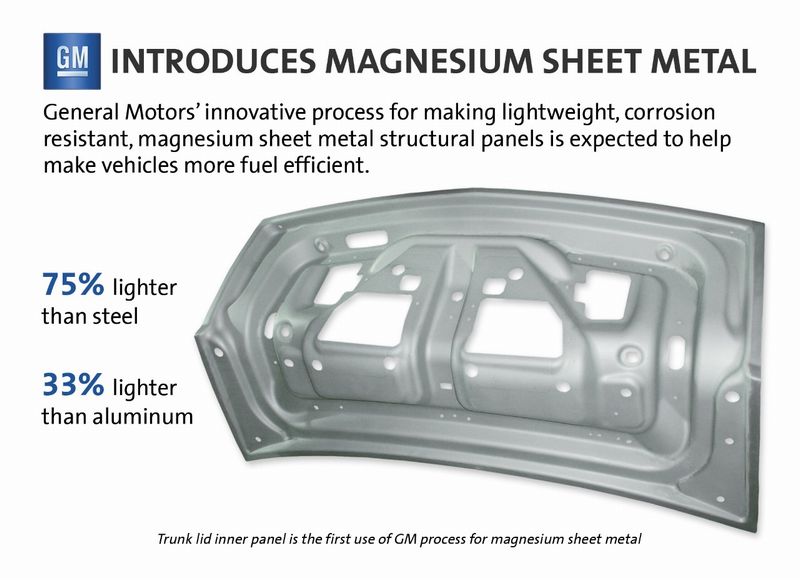

ゼネラルモーターズ(GM)が、マグネシウム板金を用いた自動車用の軽量構造材の実用化を進めているとのこと。アルミニウム、鋼鉄代替の構造材料としてのマグネシウム板金の使用は自動車業界初であるという。

マグネシウムの重量は、アルミニウムの33%未満、チタンの60%未満、鋼鉄の75%未満と軽い。車体を軽量化できるため、燃費向上とエンジン、パワートレインの高効率化が期待できる。

マグネシウムを用いた自動車用構造材 (Credit: GM)

これまで、自動車用のマグネシウム板金は、強度や耐腐食性などの信頼性に問題があり、実用化できていなかった。GMでは、マグネシウムを450℃で加熱する製法によって、マグネシウムの精密・高硬度成形が可能になるとしている。

この製法を用いて開発した量産向けのマグネシウム製リアデッキリッド・インナーパネルは、7万7000回のロボット開閉試験と250kgの落下衝撃荷重を問題なくクリアしたとのこと。耐腐食性についても、塩水噴霧、湿度100%、極高温などの条件による10週連続24時間の環境試験をクリアしている。

マグネシウムダイカストは、ステアリングホイールからエンジンの架台まで幅広い用途で使用されている部材だが、熱成形マグネシウム板金を構造材として使用するのは、GMがはじめて。

GMの研究開発部門では、最近、アルミニウムの溶接技術も開発しており、次世代自動車への利用が期待されている。

米国 Automotive Materials Partnership(USAMP)は、2020年までに自動車1台あたり350ポンドのマグネシウムが鋼鉄500ポンド、アルミニウム130ポンドを代替すると予測。車体重量は全体で15%軽量化されるとみている。これによる燃料節約効果は、9〜12%であるという。

量産準備ができているマグネシウム製リアデッキリッド・インナーパネルは、アルミニウム製に比べて1kg軽量化されている。

GMは今後、マグネシウム構造材による車体軽量化を推進し、同技術の特許ライセンス事業も展開していくとしている。

(発表資料)http://bit.ly/Sqad3o