SJN @SJN_News

ライス大、スプレー塗布型リチウムイオン電池を開発。どんな表面にも電池が形成可能 bit.ly/NVb7l1 pic.twitter.com/kiEbuQNA

ライス大、スプレー塗布型リチウムイオン電池を開発。どんな表面にも電池が形成可能 « SJN Blog 再生可能エネルギー最新情報

ライス大学の研究チームが、スプレー塗布だけでリチウムイオン電池を作る技術を開発したとのこと。電極、セパレータ、集電体をすべて塗布プロセスで形成でき、ほとんどあらゆる表面がリチウムイオン電池になるという。2012年6月28日付の「Nature」オンライン版 Scientific Reports に論文が掲載されている。

電池材料を溶液中に分散させた塗料を作り、これを順番にスプレー塗布することで電池を作製した。正極材にはコバルト酸リチウム(LiCoO2、以下LCO)、負極材にはチタン酸リチウム(Li4Ti5O12、以下LTO)を用いており、実効セル電圧は 〜2.5Vとした。グラファイト負極やより高電圧の正極を使えば公称電圧はさらに増加するが(LCO-グラファイト系では 〜3.6V)、今回は安全性の観点からLTO負極を選んだという。LTOの長所としては、固体電解質界面(SEI)が形成されないこと、充放電時の体積の変化が小さいため安定した長いサイクル寿命が得られることなどもある。

集電体は、正極側に単層ナノチューブ(SWNT)に導電性カーボンを添加したもの、負極側に銅塗料を使用した。通常のリチウムイオン電池で銅箔の集電体とセットで使われているアルミ集電体は、アルミニウムの微粉末が爆発性のエアロゾルを形成すること、表面の酸化が激しいことなどから使用されていない。高濃度(〜0.5−1% w/v)のSWNTは、界面活性剤や高分子バインダなどを使わなくても、超音波槽内で1-メチル-2-ピロリドン(NMP)溶媒中に分散可能であり、スプレー塗布に適した粘性がある安定性の高いインクを形成することができる。NMPを使うことの利点は、元々のSWNTが持っている電子的特性を変えずに溶媒和できること、界面活性剤除去などの後処理が不要なことなどである。SWNTに濃度20% W/Wの導電性カーボン(SPカーボン)を添加することにより、スプレー塗布されたSWNTフィルム(〜2mg/cm2)のシート抵抗を10Ω/□まで下げることができるという。

LCO塗料は、ポリフッ化ビニリデン(PVDF)バインダ溶剤をNMPに溶解させた溶媒中にLCO、SPカーボン、超微粒グラファイト(UFG)の混合物を加えて作製した。導電助剤としてSPカーボンだけを添加した場合、容量の持続性が低くなるが、これは微小なSPカーボン粒子(〜50nm)が大きなLCO粒子(7〜10μm)から成るフィルム上に不均一に分布していることに起因すると考えられる。LCOに近い大きさのUFG(粒子径5μm以下)を加えたことで、より均質に分布する伝導経路が確保され、容量の持続性が向上したという。

セパレータのイオン伝導性を高める上では、よく制御された微小な多孔質構造が重要となる。一方で、電池に機械的堅牢性を持たせるためには、多様な表面に塗布できるセパレータの粘着性も必要となる。これらの要求を満たすため、今回は、カイナーフレックスポリマーとポリメタクリル酸メチル樹脂(PMMA)、ヒュームドシリカを28:9:4の重量比で組み合わせ、体積比8:1のアセトンとN,N-ジメチルホルムアミド(DMF)の溶液中に溶かすことによって、粘着性が高く、微小な多孔質構造を持ったセパレータ塗料を実現したとする。

スプレー塗布のプロセスフロー (Credit: Neelam Singh/Rice University)

電池材料は、任意の材料表面にエアブラシを使って塗布することができる。今回の論文では正極側集電体を最初に塗布しているが、塗布の順序は入れ替え可能とのこと。120℃に予備加熱した非導電性基板(ガラス、セラミック、ポリマーシートなど)にSWNT塗料をスプレー塗布してSWNTフィルムを成膜した。次に、LCO塗料をSWNT集電体上にスプレー塗布してLCO電極を成膜。乾燥後、105℃に予備加熱したLCO電極上にセパレータをスプレー塗布。スプレー中は、最初の数層をゆっくり成膜して乾燥させ、界面粘着層を形成する必要があるという。このプロセスを省くと、セパレータは基板から剥離してしまう。さらにポリマー塗料を〜200μm厚でコーティングした。厚膜のセパレータとすることで内部短絡を防ぐことができると考えられる。次に、95℃に予備加熱したセパレータ上にLTO塗料をスプレー塗布してLTO電極を成膜。最後に、市販されている銅インクをLTO電極上にスプレー塗布して負極側集電体とした。電池は真空乾燥してから、アルゴン雰囲気のグローブボックスに移し、電解液に浸してからPE-アルミ-PETシートで封止した。

走査電子顕微鏡(SEM)による断面画像を見ると、スプレー塗布型リチウムイオン電池の各部材層が、適度に揃った膜厚ときれいな界面を持っていることが分る。電池特性は、LTO-LCO電極の組み合わせから期待されるプラトー電位(充電電位〜2.4V、放電電位〜2.3V)と放電容量(〜120mAh/g)を示した。60サイクル後の容量は、初期容量の90%に維持され、そのときのクーロン効率は98%だった。これらのことから、スプレー塗布型リチウムイオン電池の各部材は、セルスタックの劣化や層間剥離を起こすことなく効率的に機能しているとする。

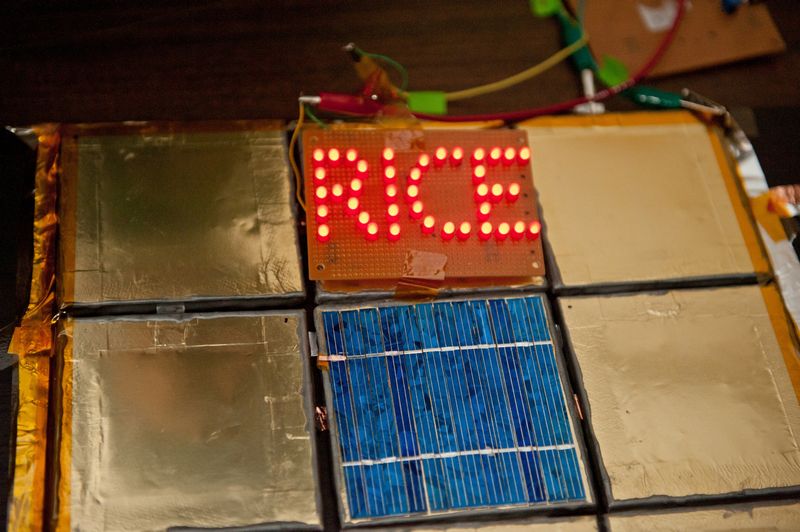

レゴブロック型のリチウムイオン電池を太陽電池と組み合わせてLEDを点灯 (Credit: Jeff Fitlow/Rice University)

マグカップの表面に「RICE」の文字をかたどった電池を形成 (Credit: Jeff Fitlow/Rice University)

研究チームは、スプレー塗布による電池製造技術が広い用途に使用できることを実証するため、ガラス、ステンレス鋼、釉薬をかけたセラミックタイル、フレキシブルポリマーシートなど様々な材料を使って電池を形成。基板材料によって電池性能が左右されないことを確認したという。セラミックのマグカップの曲面上にステンシルマスクをかけて「RICE」の文字の形にスプレー塗布した電池も作製した。ノズル設計を最適化し、塗料の流動特性を調整すれば、もっと複雑な表面形状への電池形成も可能になるとしている。

また、セラミックタイル9枚を使ったレゴブロック状の電池も作製した。これらのレゴブロック電池は様々な配置パターンで並列接続できる。9枚のセルを並列接続したときの電力貯蔵量は〜0.65Whであった。これは1m2(〜80ユニット)あたり6Whに相当する。9枚のセルのうち1枚に多結晶シリコン太陽電池を貼り付けて電流制限回路に接続した事例では、太陽電池付きのセルに白色光を照射してセル充電を行い、残りの8枚はガルバノスタットを使って充電した。並列9セル満充電の状態で、40個の赤色LEDを6時間(@〜40mA)点灯することができた。電圧や電流容量の調整も容易にできた。このようにレゴブロック電池と太陽電池を組み合わせて用いることで、屋外のあらゆる表面をエネルギー変換デバイスに変えることができるとしている。

なお、正極側集電体塗料のSWNTはライス大で作製、SPカーボンはスイスTimcal製を使用。正極塗料のLCOとPVDFはSigma Aldrich製、SPカーボンとUFGは昭和電工製。セパレータ塗料はArkema製カイナーフレックス、Sigma Aldrich製PMMA、Cabot製フュームドシリカを使用。負極塗料のLTOはPred Materials International製。負極側集電体はCasewell製の市販銅塗料を使用したとのこと。

(発表資料)http://bit.ly/Mk6ntJ

Rice researchers invent paintable battery

RiceUniversity さんが 2012/06/28 に公開

Rice University researchers develop a paint-on lithium-ion battery that can be applied to virtually any surface. To learn more, visithttp://news.rice.edu/2012/06/28/rice-researchers-develop-paintable-battery-2/