Image may be NSFW.

Clik here to view.

Image may be NSFW.

Clik here to view.

カプセル誕生の背景

森下仁丹は創業以来、口中清涼品「仁丹」を販売してまいりました。「仁丹」は1世紀以上も人々に親しまれ愛用されてきた日本国内でも有数の超ロングセラー商品です。

口中清涼品「仁丹」

生薬16種類をブレンドし、小さく丸めた口中清涼品「仁丹」は、携帯に便利でしかも保存安定性を考慮し、銀箔でコーティングしたものです。そのコンセプトは「内容成分を安定化して届ける」という事でした。

森下仁丹は、この「仁丹」で培ってきたコーティング技術を現代にそして次世代へつながる汎用性のある製剤技術として高めカプセル技術として結実させてきました。

ここに皆様方にその仁丹のカプセル技術の一端を紹介させて頂きます。

Clik here to view.

Image may be NSFW.

Image may be NSFW.Clik here to view.

Image may be NSFW.

Clik here to view. ビフィズス菌HDは、森下仁丹独自のダブルプロテクト耐酸性カプセルで、胃酸に弱いビフィズス菌を生きたまま大腸まで届けます。

ビフィズス菌HDは、森下仁丹独自のダブルプロテクト耐酸性カプセルで、胃酸に弱いビフィズス菌を生きたまま大腸まで届けます。

Image may be NSFW.

Clik here to view. Image may be NSFW.

Image may be NSFW.

Clik here to view.

Image may be NSFW.

Clik here to view. TVO テレビ大阪: カイシャ魂2012 【動画】↑

TVO テレビ大阪: カイシャ魂2012 【動画】↑

Image may be NSFW.

Clik here to view.

現在、森下仁丹が、2013年の実用化を目指し、大阪府立大学、長瀬産業と共同で、微生物を使ったレアメタル回収事業を推進している。これは、金属イオンを体内に吸着し還元することができる微生物をバイオカプセルの中に閉じ込めて回収しようというものだ。

森下仁丹らは、まずは、これまで濃度が薄く採算が合わないため、回収されることなく廃棄されていた工業排水中のレアメタル回収に役立てる計画だ。

森下仁丹・研究開発本部・カプセル開発部の釜口良誠氏(左)と田川大輔氏

Image may be NSFW.

Clik here to view.

「微生物を閉じ込めたカプセルを工業排水の中に1日入れて置いておくだけで、排水中に溶けているレアメタルを簡単に回収できる。しかも、排水のpH(水素イオン濃度指数)を制御すれば、回収したいレアメタルだけを選択的に取ることができる」

こう語るのは、森下仁丹の“ミスターカプセル”こと、研究開発本部・カプセル開発部の釜口良誠主幹である。釜口氏は入社以来、約30年にわたり、カプセルの研究開発に携わってきた。

「都市鉱山」生かす道

森下仁丹と言えば、その名の通り、「銀粒仁丹」で一世を風靡した1893年創業の老舗企業である。その森下仁丹が、大阪府立大学の小西康裕教授らと共同で、レアメタル回収カプセルを開発した。現在、2013年の実用化を目指し、事業を推進中だ。2011年3月には、新エネルギー・産業技術総合開発機構(NEDO)の「希少金属代替・削減技術実用化開発助成事業」にも採択されている。

ことの始まりは2008年にさかのぼる。小西教授が、ある微生物が溶液中に溶けている金属イオンを体内に吸着し、常温常圧下で還元することを発見したのがきっかけだ。しかも、溶液のpHを変えるだけで、吸着する金属が変わるのである。

そこで小西教授は、この微生物を使って、工業排水中に溶けているインジウムやパラジウム、白金などのレアメタルや希少貴金属を回収できないかと考えた。

広く知られている通り、レアメタルは、今後、大幅な市場拡大が見込まれるすべてのハイテク製品に欠かせない。しかしながら、日本は、資源国の偏在による価格の高騰や供給制限により、大きな資源リスクにさらされている。

その一方で、レアメタルを含む廃棄物の家電製品や小型家電の山は「都市鉱山」とも言われており、日本は、皮肉にも世界で有数の都市鉱山の埋蔵量を誇っている。

それにも関わらず、いまだに都市鉱山の多くが不燃ごみとして廃棄処分されているのは、回収とリサイクルに手間とコストがかかるため、採算が合わないからだ。

また、既存のレアメタル回収方法の場合、大量に薬品を使うため環境負荷が大きいという課題もある。さらに、工業排水中にも様々なレアメタルが溶けているが、濃度が薄いため、回収されることなく廃棄されてしまっている。

それに対し、小西教授が発見した微生物であれば、低濃度の排水であっても、短時間で簡単にレアメタルを回収することができる。しかも、微生物自体、池や沼にいくらでもいるありふれた種類なので、コストもあまりかからない。

微生物の体長は2マイクロメートル(マイクロは100万分の1)足らずしかない。そのため、いくらその微生物が、体内にレアメタルを吸着できたとしても、排水と微生物を分離するのが難しい。そのため、小西教授は、安価で、簡単に分離できる方法を模索していた。そして、そこに目を着けたのが、森下仁丹の釜口氏であったのだ。

「我々が開発したバイオカプセルが使えるのではないかとひらめいた」と釜口氏は語る。そして、早速、小西教授の研究室を訪ね、提案してみたところ、小西教授も「これは面白い」と強い関心を示し、すぐに共同研究が始まった。

微生物を皮膜でとじこめる

バイオカプセルとは、森下仁丹が2000年から研究開発を始めたカプセルで、カプセル内で微生物の培養・増殖、DNAの増幅ができるというものだ。

従来のような内容物をしっかりと閉じ込めるカプセルとは異なり、カプセルの表面が半透性の皮膜でできている。そのため、養分を含む液体中に微生物が入ったカプセルを入れると、養分だけが皮膜を通してカプセル内に入り込む。微生物はカプセルの外に出られないので、カプセル内で微生物が育つというわけだ。

このバイオカプセルを改良し、金属イオンだけが透過する皮膜で覆い、小西教授が発見した微生物を閉じ込められれば、排水と微生物を簡単に分離することができるのではないか。これが釜口氏のアイデアだった。

これまで森下仁丹は、健康食品や医薬品など可食性のカプセルしか扱ってこなかった。そのため、バイオカプセルの半透性の皮膜にも、ゼラチンや寒天といった天然高分子が使われていた。しかし、工業用途となると、皮膜の強度や金属イオンの透過性を上げることが重要になる。

そこで、共同開発に当たって外部から人材を集め、一から工業用バイオカプセルを開発することにした。そして、そのプロフェッショナルとしてやってきたのが、研究開発本部・カプセル開発部・基礎開発グループの田川大輔リーダーであった。

ちなみに、通常、森下仁丹では、カプセルを、「界面張力」を利用して製造している。ハスの葉の上で水滴が丸くなるのと同様、ノズルから液滴を油の中に落とすと、真珠のような球形になる。それを冷やし固めて、継ぎ目のない「シームレスカプセル」を作っているのだ。

カプセルの直径はノズルの直径によって調整する。同社では現在、0.5〜8ミリメートルまで作ることができる。また、カプセルの中に、別のカプセルを作る4層構造を持つカプセルなども、釜口氏らによって開発されており、同社の独自技術となっている。

カプセルごと焼却、インゴットで取り出す

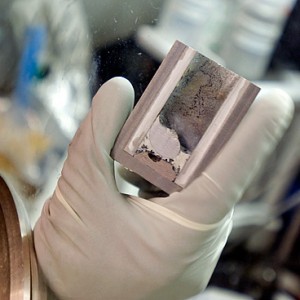

さて、田川氏が中心となって新たに開発したレアメタル回収用のバイオカプセルは、表面が「合成高分子」でできている。炭素などからなる分子量の小さい物質に紫外線を当てて合成し、高分子化して作る。1粒のバイオカプセルの直径は約3ミリメートルで、この中には、数十億個もの微生物が閉じ込められている。合成高分子は網目構造をしており、金属イオンは通すが、微生物は通さない。

Image may be NSFW.

Clik here to view.

このバイオカプセルをレアメタルや貴金属などのイオンが溶けている工業排水の中に入れると、中の微生物が金属イオンを吸着していく。最初は白かったバイオカプセルは、徐々に黒くなっていく。要する時間は金属の種類によって異なり、パラジウムの場合、24時間以内にほぼ100%回収できるという。回収したレアメタルはバイオカプセルごと焼却し、インゴット(鋳塊)として取り出す。

「この方法であれば、従来のレアメタル回収方法よりも回収効率が高い上、カプセル状なので、輸送もしやすい。回収プロセスも簡易だ」と釜口氏は説明する。

実用化に当たっては、釜口氏らは、採算を考慮し、まずはインジウム、パラジウム、白金族といった高額な金属に対象を絞る計画だ。

2013年の実用化に向けた現在の課題は3つである。レアメタルの回収スピードのさらなる向上、回収能力の最大化、そして、回収プロセスの開発である。

「合成高分子には、まだまだ改良の余地があると考えている。金属イオンだけがよく透過するような網目構造にしていくと同時に、金属イオンが積極的に入っていくような材料を新たに見つける必要もあるだろう」と田川氏は語る。

また、回収能力を最大化するためには、最適なカプセルの大きさや、カプセル内の微生物の数の見極めも重要になってくる。微生物を大量に培養する必要もある。そのため、現在は、長瀬産業と共同で微生物の培養にも取り組んでいる。

シロアリ駆除用カプセルも

そもそも、森下仁丹がカプセル製造技術を進化させ、銀粒仁丹から健康食品や医薬品へ、そして工業用途へと横展開していった背景には、同社が陥った経営危機があった。銀粒仁丹の売上高が1982年をピークに急降下したのだ。

このままでは、企業の存続が危ぶまれるという中、同社が取った戦略は、銀粒で培ったコーティング技術をシームレスカプセル技術に進化させ、それを健康食品や医薬品に応用することだった。また、2008年には、ちょうど工業用途という新たな分野への展開も画策していた。そういった中、出会ったのが、小西教授の微生物発見のニュースだったのだ。そして、レアメタル回収カプセルの開発を皮切りに工業用途分野への第一歩を踏み出したのである。

シロアリ駆除剤が入ったカプセル

Image may be NSFW.

Clik here to view.

現在は、同事業以外にも、岡山大学と共同でシロアリ駆除剤の開発なども進めている。シロアリの卵に似たカプセルの中に駆除剤を封じ込め、シロアリに巣に運ばせる。シロアリは卵を舐めて育てるという習性がある。そのため、巣の中でカプセルを舐めているうちに、中から駆除剤が出てくるという仕組みだ。このようなプロジェクトが複数同時進行している。

釜口氏は言う。

「正直言って、2008年当時、我々自身は、レアメタルに対する危機感をそれほど強く持っていたわけではなかった。しかしながら、社会情勢が厳しさを増す中、我々のカプセル製造技術がこのような形で貢献できるというのは非常に喜ばしいことだ。まずは実用化が先決だが、今後も我々の独自技術を幅広く社会に役立てていきたい」